Aspectos generales del plan de limpieza y desinfección (APPCC)

La limpieza y desinfección (L+D) es un prerrequisito de obligado cumplimiento en las empresas de alimentación. Su control implica la elaboración e implantación de un plan de limpieza y desinfección (L+D) que se debe diseñar en función de las necesidades particulares de cada establecimiento.

Estructura del plan de limpieza y desinfección

El plan de limpieza y desinfección (APPCC) está formado por:

Programa de limpieza y desinfección: es el documento que recoge la información detallada sobre la forma precisa en la que se realizarán las actividades de limpieza y desinfección. Esta información deberá precisar:

〉 Qué superficies, instalaciones, equipos y utensilios deben ser limpiados y desinfectados.

〉 Cuándo deben realizarse las operaciones de limpieza y desinfección.

〉 Cómo y con que métodos se realizaran estas operaciones.

〉 Cómo se comprobará el buen funcionamiento y eficacia de las actividades del plan L + D.

〉 Quién o quienes son las personas encargadas de realizarlas

〉 Cómo se verificará y se mantendrá en el tiempo el plan de D+L

Desarrollo del plan de limpieza y desinfección

El plan de limpieza y desinfección (APPCC) tiene que estar documentado y recoger tanto los puntos del programa como los registros derivados de su aplicación.

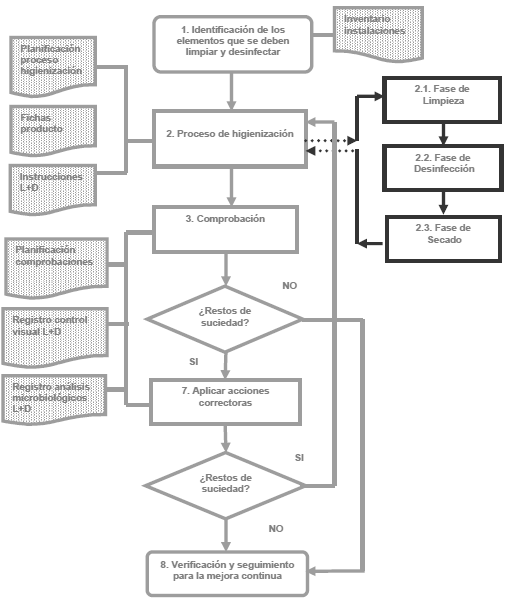

A continuación, se muestra un modelo de diagrama de flujo de un proceso general de limpieza y desinfección. Se trata de un modelo, que deberá ser adaptado a las características específicas de cada empresa:

Identificación de elementos que se deben limpiar y desinfectar

En primer lugar, el responsable o responsables de diseñar el plan de limpieza y desinfección, deben identificar aquellos elementos de la empresa susceptibles de limpieza y desinfección como: áreas, locales y superficies que forman el

establecimiento y, en cada uno de ellos, todas las instalaciones, equipos y útiles, indicando claramente su localización y su uso.

Se deberá tener en cuenta los contenedores de residuos y vehículos de transporte y también se deberá incluir la ropa de trabajo y los equipos utilizados durante la limpieza.

Generalmente, las empresas recogen toda esta información en un documento tipo inventario para facilitar la implantación del plan.

Juntamente con la identificación, se deben analizar una serie de parámetros que afectan a la higiene de los elementos a limpiar y desinfectar y están relacionados con las particularidades de la empresa Estos parámetros son:

- Tipo de suciedad de la empresa, según la naturaleza del alimento y del proceso de elaboración o manipulación.

Es imprescindible conocer, para el correcto diseño del plan, la composición de los alimentos que se están elaborando o manipulando, de los residuos y desechos de fabricación, de las aportaciones tras la circulación de personas o materiales y de los subproductos de reacción como la cocción, ya que todos ellos están directamente relacionados con el tipo de suciedad que hay en la empresa.

La suciedad es toda materia orgánica y/o inorgánica potencialmente portadora de microorganismos, que puede hallarse depositada en las superficies y equipos de trabajo. Estos microorganismos suelen encontrarse generalmente en forma de biofilms.

Los biofilms microbianos se definen como comunidades de microorganismos que crecen adheridos a una superficie inerte o un tejido vivo. Las bacterias no se encuentran en el medio ambiente en forma unicelular, planctónica o libre como las estudiadas en el laboratorio, sino que la gran mayoría se combinan formando colonias limosas donde los diferentes microorganismos establecen relaciones y dependencias

Por tanto, los biofilms representan la forma habitual de crecimiento de las bacterias en la naturaleza.

Es importante realizar un análisis del estado en que se encuentra la suciedad:

-Suciedad libre: constituida por restos no fijados a superficie alguna y, por tanto, fáciles de eliminar. Por ejemplo, restos de cualquier residuo sólido.

-Suciedad adherida: constituida por restos que exigen una acción mecánica y/o química para ser desprendidos. Por ejemplo, restos de azúcares o grasas, que no fueron retirados en su momento y que han quedado adheridos a las superficies.

-Suciedad incrustada: constituida por restos que se han introducido en los huecos o ranuras de las superficies, dificultando su eliminación. Esta suciedad residual que ha quedado incrustada puede causar serios problemas de contaminación, sobre todo en las zonas de riesgo.

- La probabilidad de contaminación de los alimentos por el contacto con las superficies, las instalaciones, los equipos y los utensilios.

La limpieza y desinfección de las instalaciones deben ser adaptadas a los objetivos microbiológicos, químicos y físicos fijados para el producto en sus diferentes fases de elaboración.

La probabilidad de contaminación de un producto, viene condicionada en parte en función de la actividad de la empresa en diferentes niveles. Por ejemplo, (CRITT HYGINOV, 2001), define la probabilidad de contaminación en cinco niveles de riesgo:

– Zonas no alimentarias: las zonas no alimentarias son los lugares donde no hay tránsito de alimentos. Se han determinado dos niveles de riesgo para las zonas no alimentarias:

〉 Nivel 0 (riesgo nulo): zonas por donde no transita ningún producto alimentario o materia prima ni elemento que pueda estar en contacto con ellos.

〉 Nivel 1 (riesgo mínimo): zonas por donde no transita ningún producto alimentario o materia prima, pero sí elementos que pueden estar en contacto con ellos.

– Zonas alimentarias: las zonas alimentarias son los lugares donde existe tránsito de productos alimentarios ya sean productos elaborados, productos intermedios o materias primas. Se han determinado tres niveles de riesgo para las zonas alimentarias:

〉 Nivel 2 (riesgo medio): zonas por las cuales transitan o restan productos alimenticios protegidos por un envase o embalaje.

〉 Nivel 3 (riesgo severo): zonas por las que transitan o restan productos alimenticios sin protección de envases.

〉 Nivel 4 (riesgo muy alto): zonas por las que transitan o restan productos alimenticios sin ningún tipo de protección y que son muy susceptibles a ser contaminados.

- La frecuencia en el uso de los equipos, las superficies y los utensilios.

En algunos casos, será necesario distinguir algunas zonas o equipos que por recibir suciedad o restos de alimentos con mayor frecuencia e intensidad, requieran de alguna acción especial.

- Características de las superficies y equipos a limpiar: el tipo de material, la forma y otras características (rugosidad…) de los equipos, los utensilios o las superficies que hay que limpiar y desinfectar.

Un aspecto importante a considerar son las características de las superficies y equipos a limpiar. Los materiales pueden adsorber con mayor o menor fuerza componentes del producto en contacto. Existen dos aspectos principales que influyen en esta adhesión de la suciedad:

– El tipo de material: respecto a los materiales utilizados se recomienda el acero inoxidable ya que es un material que no se corroe, no deja residuos ni reacciona con alimentos ácidos. Suele soportar muy bien los pequeños golpes ocasionales, tiene una apariencia agradable y suele ser fácil de limpiar. Mientras que los plásticos presentan una elevada afinidad a los lipoides, los metales y estabilidad suficiente a la temperatura prevista de tratamiento y ante los productos a tratar y soluciones químicas utilizadas en la limpieza y desinfección.

Debido a su elevada estabilidad, el acero inoxidable, el aluminio, el vidrio y las sustancias plásticas y elásticas ocuparán un lugar preferente en las industrias alimentarias.

– Las rugosidades que tengan: las superficies rugosas, agrietadas y oxidadas ofrecen un ambiente idóneo para la proliferación de microorganismos, ya que éstos quedarán más fácilmente adheridos en las superficies. Por el contrario, la eliminación de microorganismos, siempre resultará más fácil en superficies lisas y pulidas. En este sentido, las superficies en contacto con los alimentos no deben ser tóxicas, absorbentes, porosas ni corrosivas.

Proceso de higienización

La higienización es un concepto general que comprende la creación y mantenimiento de las condiciones óptimas de higiene y salubridad en todo el proceso de producción de alimentos. Normalmente, se realiza en dos fases principales sucesivas: primero, la limpieza y después, la desinfección.

Todas las circunstancias que participan en el proceso de higienización influyen en el resultado final. Los principales aspectos a tener en cuenta son:

- Operaciones de limpieza y técnicas empleadas.

- Elección de detergentes.

- Operaciones de desinfección y técnicas empleadas.

- Elección de los desinfectantes.

- Operaciones de secado.

- La frecuencia con la que se debe llevar a cabo las operaciones.

- Las personas que deben realizarlas.

Limpieza

La limpieza constituye el primer paso del proceso de higienización. Consiste en el conjunto de procedimientos que permiten eliminar la suciedad visible o macroscópica, mediante la utilización de diferentes productos que deberán ser elegidos en función del tipo de suciedad y las características de las superficies donde se encuentren.

Técnicas de limpiez

En función del tipo de industria alimentaria, su proceso de elaboración, el tipo de suciedad y de su estado, la limpieza deberá efectuarse mediante la utilización de técnicas manuales y/o técnicas mecánicas.

Los detergentes y su concentración

El detergente ideal, según Soto, debe tener las siguientes propiedades: inodoro, biodegradable, económico, atóxico, soluble en agua, no corrosivo, estable durante su almacenamiento, y fácil de dosificar.

Los principales tipos de detergentes utilizados en la industria alimentaria se encuentran en uno de los cuatro grupos siguientes:

- Alcalinos.

- Ácidos.

- Tensoactivos.

- Secuestrantes.

Desinfección

La fase de desinfección es el conjunto de procedimientos que permiten reducir el número de microorganismos vivos y la destrucción de los patógenos y alterantes que puedan estar presentes en las superficies de las instalaciones y equipos, mediante la utilización de diferentes técnicas de desinfección.

Su principal objetivo es eliminar al máximo cualquier microorganismo que, tras efectuar la limpieza, haya podido quedar en las superficies.

Esta fase, cuando no se realiza de forma simultanea con la limpieza, se realizará siempre después de los procedimientos de limpieza, y tras un secado de las superficies o utensilios a tratar. Resulta conveniente que entre la limpieza y la desinfección no pase más de 24 horas.

Las dos etapas en las que se compone esta fase son:

- Desinfección o esterilización

- Aclarado final

Técnicas de desinfección

Las técnicas utilizadas durante las operaciones de desinfección pueden agruparse en dos grupos:

- Desinfección física: consiste, básicamente, en la aplicación de calor o temperaturas elevadas durante un tiempo determinado para lograr la destrucción de los microorganismos.

- Desinfección química: consiste en la aplicación de sustancias químicas: desinfectantes, capaces de destruir o frenar el crecimiento de microorganismos.

Siempre que sea posible, es recomendable la utilización de las técnicas físicas de desinfección, aunque en la industria alimentaria, en muchos casos, la utilización de desinfectantes resulta inevitable.

Vigilancia y acciones correctoras del plan de limpieza y desinfección

El plan de limpieza y desinfección (APPCC) deberá incluir la descripción de las actividades de vigilancia, que permitan comprobar con rapidez que todas las operaciones de higienización se están realizando correctamente y en el caso de detectar desviaciones,

aplicar las medidas correctoras.

Se debe establecer, para la vigilancia, un sistema de documentación y registro adecuado y preciso de todas las medidas de comprobación realizadas, las desviaciones ocurridas y las medidas correctoras aplicadas. Su frecuencia deberá estar especificada por la empresa.

Registros

Los registros son elementos fundamentales del Plan del Limpieza y Desinfección que permiten valorar el cumplimiento y eficacia de las operaciones previstas en el Plan.

Se basan en anotar las distintas comprobaciones realizadas y sus resultados, también, todas las incidencias y desviaciones detectadas, así como las acciones correctoras que se hayan aplicado en cada caso.

Los resultados de las comprobaciones del plan de limpieza y desinfección se anotan, generalmente en los siguientes registros que se deben de elaborar:

- Registro actividades de L+D subcontratadas, si es el caso.

- Registro de las actividades de L+D

- Registro de control visual.

- Registro análisis microbiológicos.

Conclusión

En las industrias alimentarias, la limpieza y desinfección (APPCC) son consideradas como procedimientos fundamentales que tienen por objeto reducir y/o evitar la presencia de microorganismos patógenos.

Es importante recalcar que limpieza y desinfección son dos conceptos diferentes, pero muy relacionados, ya que sin una buena limpieza no puede producirse una desinfección adecuada.

Acceso a todos los planes Prerrequisitos APPCC

Acceso a más contenido en la sección de categorías y sus entradas.Seguridad Alimentaria

Puntúe el artículo

Fuente: Cursos de seguridad alimentaria MCA Network Group

(29 Votos, Promedio: 4,66 de 5)

(29 Votos, Promedio: 4,66 de 5)

buenísimo, muy útil, me sirvió demasiado.

Buena presentación. Quizas podría ampliarse un poco con algun ejemplo practico. Por lo demas un 10 por compartir todas estas informaciones de forma Gratis !! Esta web pasa a ser de mis preferentes y anclada en mis marcadores.

Gracias de nuevo

Buenas Lazaro,

Gracias por el comentario.

Estamos mejorando poco a poco y como dices la idea principa es crear un aporte WEb para usuarios interesados en cada matería

Saludos

buen documento que bueno seria ver unas acciones correctivas en la industria de alimentos cuales seria las mas opcionadas

Gracias por publicar, esto es un resumen del curso de MCA? de casualidad no tienen todos los documentos del curso? sería de mucha ayuda.

Buenas Alexannie,

No es posible.

El material didáctico que esta en la web es la información que como usuarios podeis usar.

Si se queire hacer un curso con algún centro educativo, se debe de contactar con ellos según la materia elegida.

Saludos

Muy interesante todos los articulos que publica

Me encanta este artículo. Muy completo y de mucha utilidad. Nuestras felicitaciones a los creadores del blog.

¡Gracias por la valoración¡

Hay empresitas pequeñas y autónomos que realizamos limpieza en alguna empresa alimentaria y que le piden que realice un plan de limpieza. Y la verdad no sé ni cómo redactar, ni qué poner. Sería de mucha ayuda que enviaran un ejemplo de cómo hacer un plan de limpieza en industria alimentaria.

Muchas Gracias.